Production Q6 e-tron et batterie haute tension - Durable et flexible : production de la gamme Audi Q6 e-tron à Ingolstadt

- Le siège social d'Audi à Ingolstadt est la première usine Audi en Allemagne à disposer de sa propre installation d'assemblage de batteries

- Intégration de la production dans les structures de carrosserie et d'assemblage existantes

- La gamme Audi Q6 e-tron sort de la chaîne de production d'Ingolstadt avec un bilan carbone neutre

Ingolstadt, 18 mars 2024 - Depuis le début de la production fin 2023, la gamme Audi Q6 e-tron a été le premier modèle de série 100% électrique à grand volume produit par Audi à son siège social d'Ingolstadt. Conformément à la stratégie de production 360factory de la marque, Audi a intégré les différentes étapes de production dans les structures et processus existants de l'atelier de carrosserie et d'assemblage. Depuis le 1er janvier 2024, Ingolstadt est le troisième site Audi à produire ses véhicules avec un bilan carbone neutre¹, après Bruxelles (2018) et Győr (2020). Par ailleurs, le siège de la marque aux quatre anneaux est également le premier site Audi en Allemagne à disposer de sa propre installation d'assemblage de batteries.

Gernot Döllner, PDG d'Audi, souligne l'importance du premier modèle basé sur la Plateforme Premium Electric (PPE) : « La PPE, et avec elle la gamme Audi Q6 e-tron, constitue la base des modèles électriques Audi qui suivront. Nous faisons ainsi un pas décisif vers l'offre d'un modèle électrique dans tous les segments principaux d'ici 2027. » Gerd Walker, Membre du Conseil d'Administration d'Audi en charge de la production et de la logistique, considère le début de la production comme une étape importante pour la stratégie de production 360factory de la marque : « D'ici la fin de la décennie, nous aurons successivement équipé tous les sites Audi pour la production de modèles électriques. Nous tirons parti de l'électrification pour transformer complètement nos usines existantes. Avec la production de la gamme Audi Q6 e-tron, l'usine d'Ingolstadt franchit une nouvelle étape en devenant une usine 360. » Audi a une vision claire de la production du futur.

Dans le cadre de cette approche holistique et durable, l'entreprise modernise, numérise et transforme ses usines existantes. La gamme Audi Q6 e-tron, ainsi que tous les autres véhicules construits sur le site, ont été fabriqués avec un bilan carbone neutre¹ depuis 2024.

Technologie de production de pointe dans la nouvelle usine d'assemblage de batteries

La nouvelle installation d'assemblage de batteries pour les modèles PPE est un exemple de la manière dont Audi modernise et étend ses systèmes existants. Sur une surface d'environ 30 000m2, 300 employés travaillent en trois roulements avec un taux d'automatisation de près de 90 % pour assembler jusqu'à 1 000 batteries haute tension par jour - dans un premier temps pour la gamme Audi Q6 e-tron. Dans le même temps, la marque aux quatre anneaux acquiert une expérience importante qu'elle utilisera plus tard pour produire elle-même des modules de batterie. Les employés bénéficient déjà de l'expérience acquise par leurs collègues bruxellois lors de la production de l’Audi Q8 e-tron* et de l'expertise du centre d'essais de batteries de Gaimersheim. « De cette manière, nous élargissons notre gamme verticale de production tout en apportant des compétences et des technologies supplémentaires sur le site », explique Walker, Membre du Conseil d'Administration chargé de la production et de la logistique.

La nouvelle installation, qui est située dans un hall d'assemblage de batteries dédié au Centre de logistique et de transport de marchandises (GVZ) d'Ingolstadt, est alimentée exclusivement par de l'électricité verte. Cela permet également à Audi d'atteindre une flexibilité et une efficacité encore plus grandes en matière de production sans avoir à fermer des zones supplémentaires pour de nouveaux bâtiments.

Les moteurs électriques de la PPE proviennent de la plus grande usine de groupes motopropulseurs au monde, située à Győr

Ingolstadt s'approvisionne en moteurs électriques pour la nouvelle Plateforme Premium Electric (PPE) auprès de la plus grande usine de groupes motopropulseurs au monde, située à Győr, en Hongrie. Audi Hongrie fabrique des moteurs électriques pour la PPE sur trois lignes de production nouvellement installées. Les moteurs sont ensuite transportés par train à Ingolstadt par la société de transport et de logistique DB Cargo, sans aucune émission. Audi produit sur le site de Győr avec un bilan carbone neutre¹ depuis 2020. « La production durable dans les usines existantes est au cœur de notre stratégie de production 360factory et une étape intégrale sur notre chemin vers la construction d'un réseau de production à l'épreuve du temps », déclare Walker.

Changement de matériel et concept d'équipement flexible dans l'atelier de carrosserie

Afin de rendre la production de la gamme Audi Q6 e-tron à la fois durable et efficace, Audi a intégré des domaines de production tels que l'atelier de carrosserie pour la PPE dans les structures existantes. Les carrosseries des modèles PPE sont assemblées à l'usine d'Ingolstadt sur une surface d'environ 148 000 m2. 328 employés par roulement et 1 150 robots y fabriquent les éléments de carrosserie de la gamme Audi Q6 e-tron avec un taux d'automatisation de 87 %.

L'équipement très flexible permettra également le lancement virtuel sans faille des futurs modèles. Afin d'utiliser les ressources de manière durable et synergique, Audi réutilise 680 robots déjà utilisés pour produire d'autres modèles de la marque dans l'atelier de carrosserie pour la production des carrosseries PPE. Audi met également en service une nouvelle flotte de plus de 40 véhicules à guidage automatique (AGV) pour produire la gamme Audi Q6 e-tron. Les AGV approvisionnent le hall en matériaux et fournissent également à l'atelier de carrosserie les pièces nécessaires dans le cadre d'un fonctionnement automatisé.

Assemblage des modèles PPE avec des équipements existants

Audi s'appuie systématiquement sur les systèmes et équipements existants pour l'assemblage. La gamme Audi Q6 e-tron a été parfaitement intégrée à la ligne d'assemblage des modèles Audi A4 et Audi A5. Ainsi, les voitures thermiques et électriques de différentes gammes de modèles sont assemblées sur une ligne commune. Il a fallu à Audi huit étapes de modification pour intégrer les modèles PPE dans ses opérations d'assemblage.

Automatisation accrue dans l'atelier de peinture

La production a également étendu l'atelier de peinture pour les nouvelles gammes entièrement électriques. Entre autres changements, le séchoir après l'étape du processus de peinture par immersion cathodique (CDC) a été étendu et une nouvelle procédure intégrée pour le scellement automatique des trous a été introduite. Après le CDC, des robots utilisent des tampons adhésifs pour sceller environ 70 trous dans les carrosseries, chacun d'entre eux étant mesuré individuellement pour cette étape. Auparavant, les employés devaient effectuer manuellement cette partie du processus. Audi a modernisé le séchoir pour qu'il réponde aux exigences énergétiques plus élevées du durcissement des carrosseries après le CDC. Cette modification permet de s'assurer que toutes les parties de la carrosserie atteignent la température cible de 160 °C requise pour le durcissement du CDC. L'atelier de peinture d'Ingolstadt utilise également une technologie de production automatisée qui permet de détecter, d'évaluer et de traiter les irrégularités de surface. Il est ainsi possible d'inspecter objectivement les surfaces finies, ce qui accroît la fiabilité du processus et rend le contrôle de la qualité plus transparent. Dans un premier temps, des robots scannent les surfaces du véhicule à l'aide d'un système de mesure automatisé. Ce processus constitue la base de la finition, qui est également un processus automatisé. Chaque robot de finition est équipé d'un outil de meulage et de polissage. Lors de l'étape suivante, les employés inspectent les zones traitées sur de grands écrans.

Un concept d'équipement flexible pour un façonnage à chaud

Dans l'atelier de presse de Münchsmünster, une équipe d'experts a travaillé d'arrache-pied pour améliorer le processus de façonnage à chaud pour la PPE. Le façonnage à chaud est principalement utilisé pour produire des composants liés à la sécurité : ce procédé confère une stabilité et une protection accrues contre les accidents aux pièces de tôle destinées à la structure de la carrosserie des véhicules de la PPE, telles que les piliers A et B, ainsi que certaines parties des éléments longitudinaux. Après avoir été chauffées à environ 950 °C dans un four spécial, les tôles sont façonnées dans une presse de façonnage à l'aide d'un gabarit approprié pour obtenir la pièce souhaitée. En refroidissant localement le métal chauffé à l'aide de bouches d'aération, Audi peut influer sur la résistance des composants en fonction des besoins afin d'optimiser les performances en cas de collision tout en réduisant le poids de la carrosserie.

En raison de la grande dureté du matériau, il est ensuite nécessaire d'utiliser des lasers spéciaux pour découper les contours souhaités dans les composants.

Outre les composants destinés aux modèles basés sur la PPE, l'équipement de production sera également utilisé à l'avenir pour produire des composants destinés aux modèles à moteur thermique basés sur la PPC (Premium Platform Combustion). Ce nouveau niveau de flexibilité signifie que l'équipement peut être utilisé pour fabriquer un total de 44 composants à Münchsmünster. La modification de la configuration des cellules laser et des presses de façonnage est entièrement automatisée et optimisée en termes de temps, ce qui permet à l'usine de produire environ 20 000 pièces individuelles par jour travaillé.

– Fin –

Hautement performante, compacte et intelligente : la batterie haute tension pour la Plateforme Premium Electric

- Une batterie haute tension entièrement redéveloppée avec une densité énergétique élevée nécessite moins d'espace d'installation

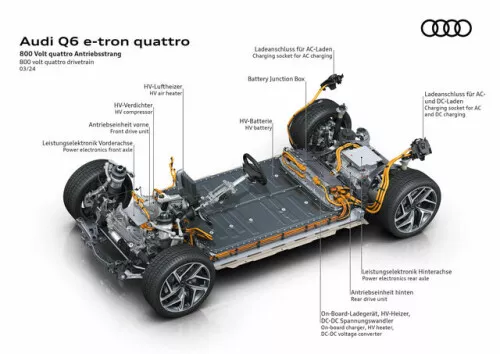

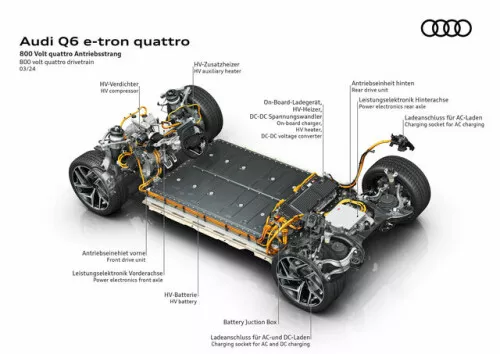

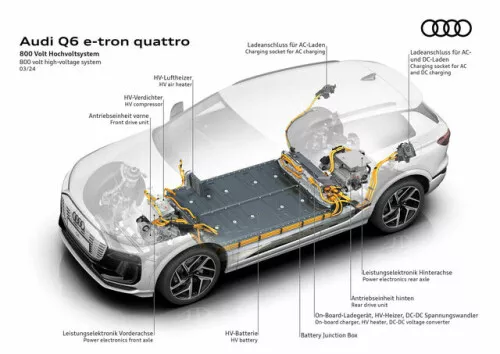

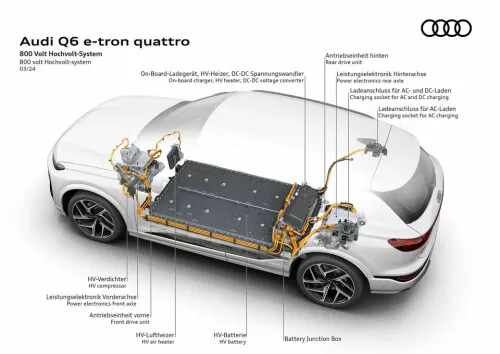

- Douze modules avec 180 cellules prismatiques, une gestion thermique intelligente et une architecture de 800 volts augmentent les performances de charge

- L'agencement de la batterie permet d'assembler plus de batteries en un temps réduit

Ingolstadt, 18 mars 2024 - La gamme Audi Q6 e-tron, produite à Ingolstadt, est le premier modèle entièrement électrique à grand volume produit sur un site allemand d'Audi. Simultanément, la marque aux quatre anneaux consolide de nouvelles compétences et technologies à son siège social avec l'assemblage de la batterie haute tension (HV) nouvellement développée pour la Plateforme Premium Electric (PPE). Grâce à l'assemblage de la nouvelle batterie, Audi augmente progressivement la gamme verticale de fabrication des modèles entièrement électriques et acquiert de l'expérience pour la production de modules de batterie plus en aval.

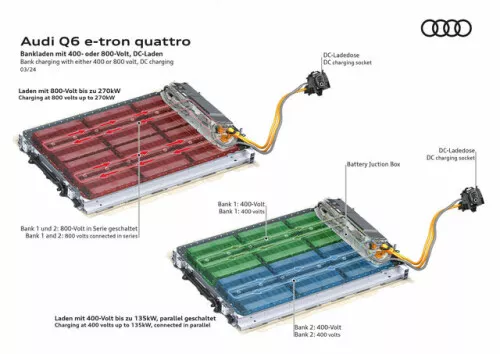

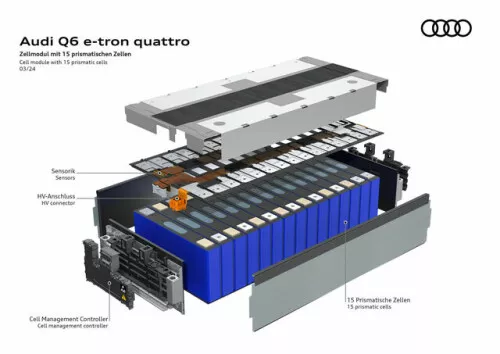

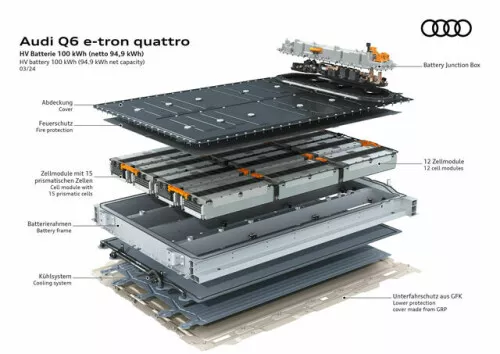

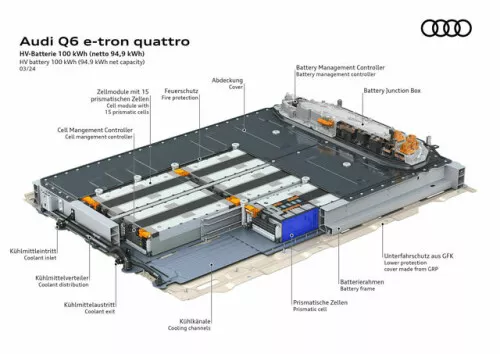

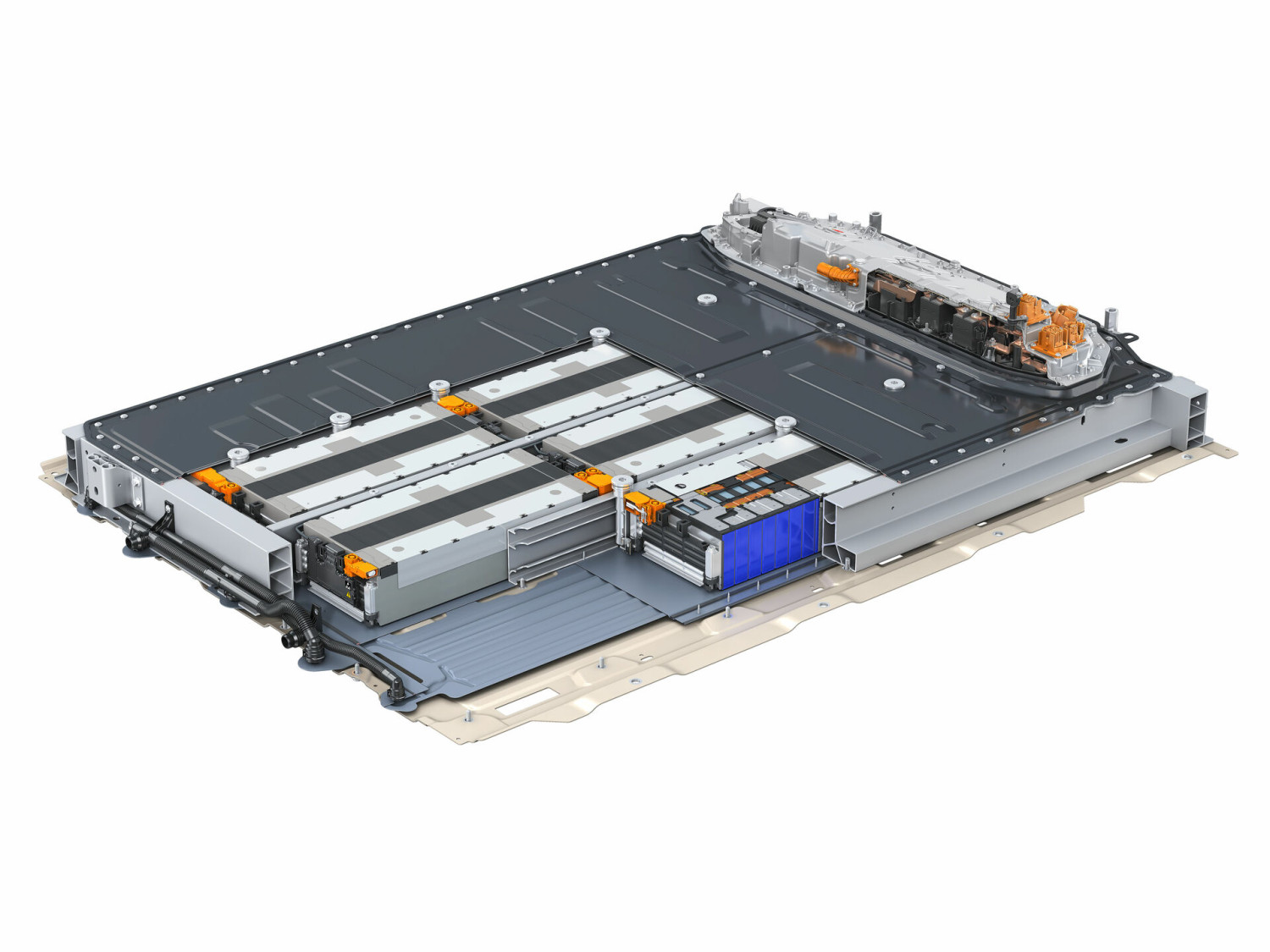

Dans le cadre de la production de la gamme Audi Q6 e-tron, environ 1 000 batteries haute tension (HV) sont assemblées chaque jour sur une surface d'environ 30 000 mètres carrés. Au total, environ 300 employés travaillent à l'assemblage des batteries répartis en trois roulements. Le taux d'automatisation atteint environ 90 %. Pour chaque batterie haute tension, le temps de fabrication passe d'environ deux heures à seulement 55 minutes. Par rapport aux systèmes de batteries utilisés jusqu'à présent par Audi, la batterie de la plateforme PPE ne comprend que douze modules avec un total de 180 cellules prismatiques. À titre de comparaison : la batterie HV de l’Audi Q8 e-tron* est composée de 36 modules et de 432 cellules. Le fort élargissement des cellules correspond étroitement à la tension du système de 800 volts afin d'obtenir le meilleur équilibre possible entre l'autonomie et les performances de charge.

Pour la plateforme PPE, le rapport entre le nickel, le cobalt et le manganèse dans les cellules est d'environ 8:1:1, avec une proportion réduite de cobalt et une proportion accrue de nickel, ce qui est particulièrement important pour l'environnement.

La réduction du nombre de modules pour les batteries PPE offre une multitude d'avantages. La batterie, qui peut être utilisée de manière modulaire pour les modèles à plancher haut et à plancher plat, nécessite moins d'espace d'installation, est plus légère et peut être mieux intégrée à la structure du véhicule et au système de refroidissement. Il nécessite également moins de câbles et de connecteurs haute tension. Le nombre de fixations boulonnées a été considérablement réduit. De plus, les connexions électriques entre les modules sont plus courtes, ce qui réduit considérablement les pertes et le poids. Une plaque de refroidissement intégrée au boîtier de la batterie assure un transfert de chaleur homogène et donc un conditionnement quasi optimal de la batterie. Les jupes latérales de protection en acier formées à chaud ne sont pas fixées à la batterie, mais très solidement à la carrosserie. Le revêtement du dessous de caisse en matériau composite à base de fibres est également nouveau. Cette conception permet de réduire encore davantage le poids et d'améliorer l'isolation thermique entre la batterie et l'environnement. Cela permet de chauffer ou de refroidir plus efficacement la batterie PPE.

Batterie d’une capacité brute de 100 kWh et d’une puissance de charge jusqu'à 270 kW

La batterie HV pour la plateforme PPE a été développée à partir de zéro et sa structure a été simplifiée. Elle est équipée de douze modules et de 180 cellules et a une capacité de stockage brute de 100 kWh (94,9 nette). Pour chaque module, 15 cellules électrochimiques sont connectées en série. La puissance de charge maximale de la batterie de 100 kWh est de 270 kW. Une variante d'une capacité de 83 kWh est également disponible pour la gamme Audi Q6 e-tron. Cette dernière se compose de dix modules et de 150 cellules. Grâce à une chimie cellulaire optimisée et à une gestion thermique hautement performante, la batterie de 100 kWh peut être rechargée de 10 à 80 % en 21 minutes à une station de recharge rapide appropriée. La recharge d'une autonomie de 255 kilomètres est possible en seulement dix minutes.

Le contrôleur de gestion de la batterie (BMC), une unité de commande centrale développée spécifiquement pour la PPE, est responsable du contrôle du courant nécessaire à la charge rapide et économe de la batterie. Le BMC est entièrement intégré dans la batterie HV. Dans le cadre d'une surveillance permanente, les douze contrôleurs de modules cellulaires (CMS) envoient des données telles que la température instantanée du module ou la tension de la cellule au BMC, qui transmet ses informations, par exemple concernant l'état de charge (SoC), à l'ordinateur haute performance HCP 4 (qui fait partie de la nouvelle architecture électronique E3 1.2). Cet ordinateur envoie à son tour des données à la nouvelle gestion thermique prédictive, qui régule la circulation du refroidissement ou du chauffage en fonction des besoins pour une performance optimale de la batterie.

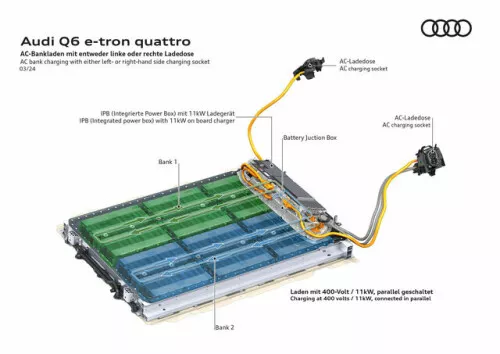

Si une station de recharge fonctionne avec la technologie 400 volts, la recharge est possible pour la première fois. La batterie de 800 volts est automatiquement divisée en deux batteries de même tension, qui peuvent alors être chargées en parallèle avec une puissance maximale de 135 kW. Les deux moitiés de la batterie sont d'abord égalisées puis chargées simultanément.

Une gestion thermique efficace pour un temps de charge plus court, une plus grande autonomie et une durée de vie plus longue

Une gestion thermique intelligente contribue de manière essentielle aux hautes performances de charge et à la longue durée de vie de la batterie HV dans la PPE. Le composant le plus important est la gestion thermique prédictive, qui utilise les données de la navigation, de l'itinéraire, de l'heure de départ et du comportement d'utilisation du client pour calculer à l'avance les besoins de refroidissement ou de chauffage, ainsi que pour les fournir de manière efficace et au bon moment. Si un client se rend à une station de recharge HPC incluse dans l'itinéraire prévu, la gestion thermique prédictive prépare le processus de recharge en courant continu et refroidit ou chauffe la batterie afin qu'elle puisse se recharger plus rapidement, réduisant ainsi le temps de recharge. Si une forte pente se profile, la gestion thermique ajuste la température de la batterie HV par un refroidissement approprié afin d'éviter un choc thermique plus important.

Si le client ne fournit aucune information permettant de déduire des données prédictives, un algorithme standard régule la gestion thermique de la batterie HV. Cet algorithme recueille également un grand nombre d'informations et réagit à la situation de conduite. Si, par exemple, le conducteur a sélectionné le mode efficience dans le menu de sélection du mode de conduite, le conditionnement de la batterie est activé ultérieurement et l'autonomie réelle peut être augmentée en fonction du comportement de conduite. En mode dynamique, l'objectif est d'obtenir des performances optimales. Toutefois, si la situation actuelle du trafic ne permet pas une conduite dynamique, la gestion thermique réagira en conséquence et minimisera l'utilisation d'énergie pour le conditionnement de la batterie.

Le post-conditionnement et le conditionnement continu sont également des nouveautés dans la gestion thermique de la PPE. Ces fonctions surveillent la température de la batterie pendant toute la durée de vie du véhicule, de sorte que la batterie est maintenue dans la plage de température optimale même lorsque le véhicule ne roule pas, par exemple en cas de températures extérieures élevées. Cette mesure contribue également à prolonger la durée de vie de la batterie.

L'homogénéité de la température à l'intérieur de la batterie permet d'en augmenter les performances - c'est pourquoi le liquide de refroidissement est dirigé sous les modules selon le principe de l'écoulement en U. La plaque de refroidissement de la batterie est également un élément structurel de la batterie, ce qui permet d'éliminer un panneau de plancher supplémentaire dans l'espace haute tension du boîtier de la batterie et d'optimiser la connexion thermique avec les modules à l'aide d'une pâte conductrice de chaleur.

– Fin –

Télécharger la sélection

Télécharger la sélection

Envoyer la sélection par mail

Envoyer la sélection par mail

Vider le panier

Vider le panier